CHE COSA STA CERCANDO?

CHE COSA STA CERCANDO?

Ci sono molti fattori da considerare quando si decide un metodo di giunzione dei metalli, comprese le caratteristiche sia tangibili che immateriali. A seconda dell'applicazione, gli investimenti varieranno in base al design della connessione, ai materiali di saldatura, alla geometria, alle dimensioni e alle dimensioni, all'impatto ambientale e all'integrità meccanica ed elettrica richiesta per un determinato prodotto. È impossibile coprire tutti i metodi di connessione in un unico articolo, quindi ci concentreremo sul settore dei cablaggi automobilistici per chiarire le differenze tra crimpatura, saldatura, saldatura a ultrasuoni, saldatura laser e saldatura a resistenza.

In alcuni casi, la saldatura ad ultrasuoni può sembrare l’unica soluzione, oppure potrebbe non essere affatto fattibile. Tuttavia, indipendentemente da quante variabili vengano prese in considerazione quando si sceglie un metodo di giunzione, la saldatura a ultrasuoni sembra offrire rendimenti a lungo termine migliori rispetto a tutti gli altri processi praticabili.

L'investimento iniziale nelle apparecchiature per la saldatura dei metalli a ultrasuoni è maggiore rispetto ad altri processi di saldatura come la saldatura a resistenza, la crimpatura e la giunzione meccanica, ma inferiore rispetto alle apparecchiature per la saldatura laser. Allora perché questa tecnologia sta dominando la produzione di cablaggi elettrici e sta diventando una necessità per le batterie dei veicoli elettrici e ibridi e per i sistemi di distribuzione dell’energia? La saldatura ad ultrasuoni di metalli non ferrosi è una tecnologia collaudata da decenni. Tuttavia, la saldatura dei metalli a ultrasuoni ha dominato l’industria automobilistica fin dai primi anni ’80, con i produttori di cablaggi automobilistici che sono i maggiori utilizzatori di questa tecnologia (Figura 1). Grazie alla sua efficienza e qualità ineguagliabile, la saldatura ad ultrasuoni ha sostituito la crimpatura meccanica e la saldatura a resistenza in tutte le marche automobilistiche quasi subito dopo la sua comparsa. L’uso della saldatura a ultrasuoni nei cablaggi automobilistici ha registrato una crescita ancora più rapida negli ultimi dieci anni a causa dell’aumento dei veicoli elettrici (EV).

Un cablaggio medio di un veicolo contiene 180 giunti saldati a ultrasuoni e questo numero aumenta con gli anni del modello. Gli OEM stanno aggiungendo più funzionalità elettroniche alle auto, il che richiede più connettori. Insieme, i connettori e i terminali dei cavi formano un cablaggio lungo, complesso e resistente che controlla l'intero sistema elettrico in tutto il veicolo. A causa dell'intensità di manodopera intrinseca della lavorazione dei cavi, la giunzione dei cavi è stata l'obiettivo principale della produzione di cablaggi. Tuttavia, l'industria dei cablaggi utilizza ancora la crimpatura o la saldatura a resistenza per applicazioni quali la crimpatura di piccoli cavi o la giunzione di fili di stagno. In generale, la saldatura a ultrasuoni non è fattibile per parti stagnate o materiali duri come l'acciaio. È qui che le opzioni di saldatura a resistenza o saldatura laser diventano praticabili. Tuttavia, quando si tratta dell’alluminio, che è molto popolare al giorno d’oggi, e quando si tratta di saldare l’alluminio con un altro metallo non ferroso, la saldatura a ultrasuoni è la scelta definitiva. Grazie alle sue proprietà di saldatura per fusione a freddo, l'alluminio può essere saldato in modo sicuro senza sciogliersi o essere influenzato in modo significativo dal calore. I vantaggi della saldatura a ultrasuoni si applicano ai materiali termicamente conduttivi come alluminio, rame e magnesio, che possono essere scomodi da saldare con saldatrici a resistenza e laser. Gli ultrasuoni sono molto utili anche per unire materiali sottili e spessi.

Gli ultrasuoni sono spesso il miglior processo di saldatura quando è richiesta la riduzione al minimo dell'interferenza termica con le proprietà del materiale.

La giunzione dei cavi è un eccellente esempio per valutare alcuni dei processi di giunzione utilizzati nella produzione odierna di cablaggi elettrici. I produttori utilizzano il processo di crimpatura da anni prima che la saldatura diventasse un’opzione praticabile. Alcuni OEM utilizzano semplicemente dei morsetti per crimpare il filo nel connettore. Alcuni vengono anche immersi in un bagno di saldatura per garantire l'integrità elettrica. Gli svantaggi sono la necessità di aggiungere materiale (molte clip di dimensioni diverse), lo spazio richiesto per una pressa dedicata, le capacità di saldatura richieste e l'effetto sul cablaggio dovuto allo stress meccanico e al calore generato dalle clip e dalla saldatura.

Pertanto, prima con la saldatura a resistenza e poi con la saldatura a ultrasuoni, la saldatura dei fili è diventata molto necessaria. Le ragioni sono la natura a freddo della saldatura dei metalli a ultrasuoni, la sua capacità di eliminare l'ossidazione prima della saldatura, l'unione di metalli diversi, il consumo energetico estremamente basso e la capacità di utilizzare una macchina e gli stessi strumenti universali per saldare giunti di diverse dimensioni. perché i giunti in filo metallico ad ultrasuoni diventano un fattore convincente nella lavorazione accettata a livello globale. Ci sono voluti diversi anni prima che i produttori di cablaggi acquisissero familiarità con il processo e adottassero la tecnologia. Alcuni passano dalla crimpatura alla saldatura ad ultrasuoni e alcuni utilizzano la saldatura a resistenza prima di passare alla saldatura ad ultrasuoni. Le apparecchiature di saldatura a ultrasuoni presentano vantaggi rispetto ad altri metodi di giunzione esistenti ancora oggi.

I costi di esercizio/manutenzione di ciascun giunto devono essere verificati simultaneamente, ma la qualità ha la massima priorità. Ecco alcuni fattori da considerare quando si sceglie un metodo di connessione:

·Investimento iniziale e quantità

·Tasso di produzione

·Materiali di consumo

·Consumo energetico: la saldatura a ultrasuoni richiede il 5% della saldatura a resistenza

·Infrastrutture aggiuntive come raffreddamento ad acqua, ventilazione e installazione elettrica aggiuntiva

·Lo spazio richiesto per l'attrezzatura

·Cambiamenti nel tempo

· Tempo di installazione per ciascuna applicazione

·Durata dello stampo e suo impatto sulla qualità (Figura 2)

Vantaggi della saldatura dei metalli ad ultrasuoni

·Il processo a bassa temperatura non influisce sulle proprietà del materiale

·Agente legante metallurgico puro adatto a una varietà di materiali metallici non ferrosi

·Capacità di saldare materiali dissimili

·Nessun materiale di consumo come clip di connettori o saldature

·Tecnologia rispettosa dell'ambiente

·Qualità di saldatura e prestazioni meccaniche ed elettriche costanti

·Tempi di ciclo rapidi

·Interfaccia uomo-computer amichevole

·Nessun fumo o sostanze chimiche come il piombo per garantire la sicurezza dell'operatore

·processi

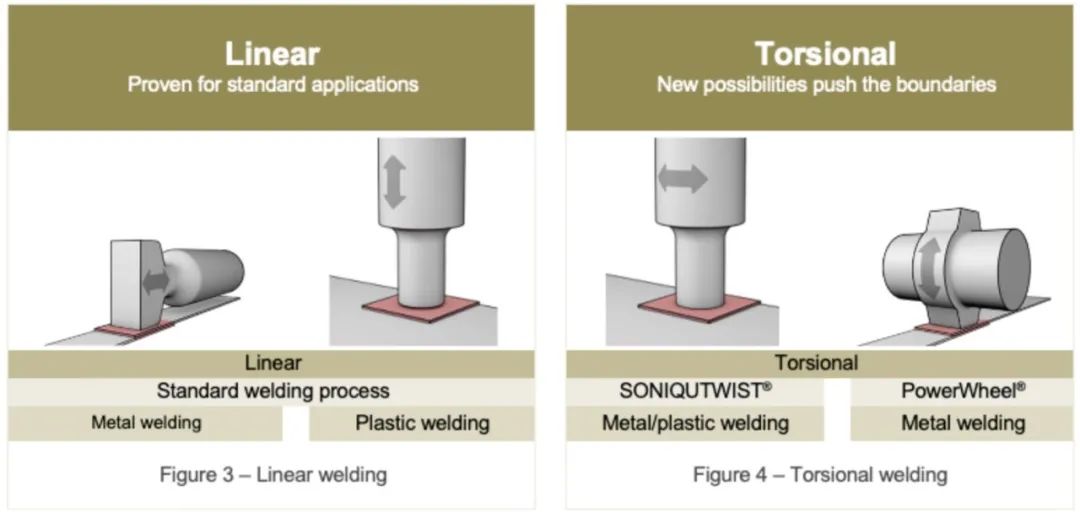

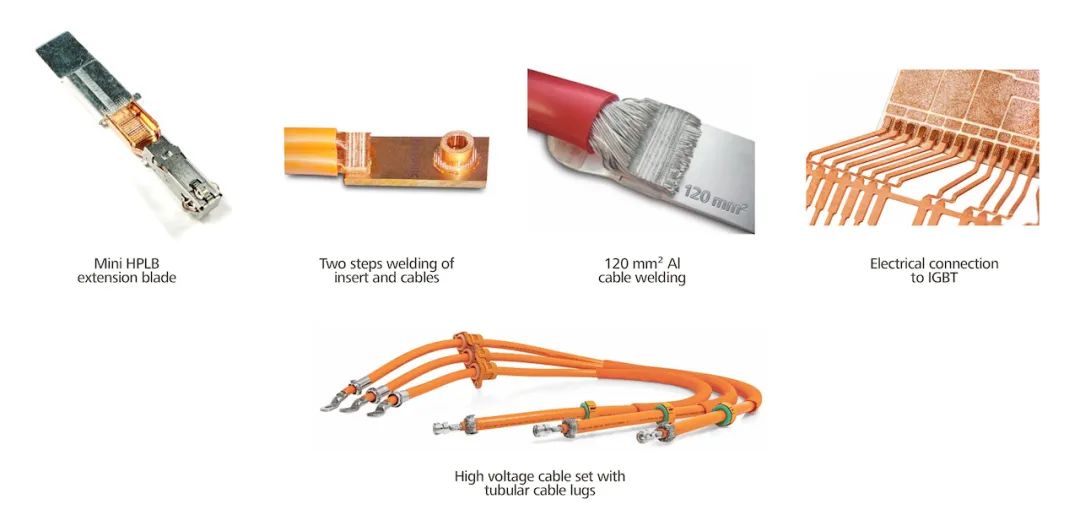

Esistono due tipi di metodi di saldatura ad ultrasuoni: metallo e plastica. La saldatura lineare è la tecnica più comune utilizzata dai produttori di apparecchiature ed è lo standard per la giunzione dei cavi (Figura 3). La tecnologia di saldatura twist può essere utilizzata per le applicazioni più comuni di saldatura lineare. Tuttavia, grazie alle sue caratteristiche uniche, presenta alcuni vantaggi in termini di geometria applicata e processo delicato, che portano ad applicazioni più ampie sul mercato. In effetti, questa tecnologia a volte risulta essere l’unica soluzione per i produttori di batterie per veicoli elettrici e per la saldatura di cavi ad alta tensione (Figura 4). Altri esempi in cui la saldatura torsionale a ultrasuoni si è rivelata un metodo superiore includono sbarre collettrici, terminali 3D e transistor bipolari con gate integrato (IGBT).

Tecnologia di saldatura ad ultrasuoni

Esempi di attuali applicazioni di saldatura ad ultrasuoni per veicoli elettrici

principio di funzionamento:

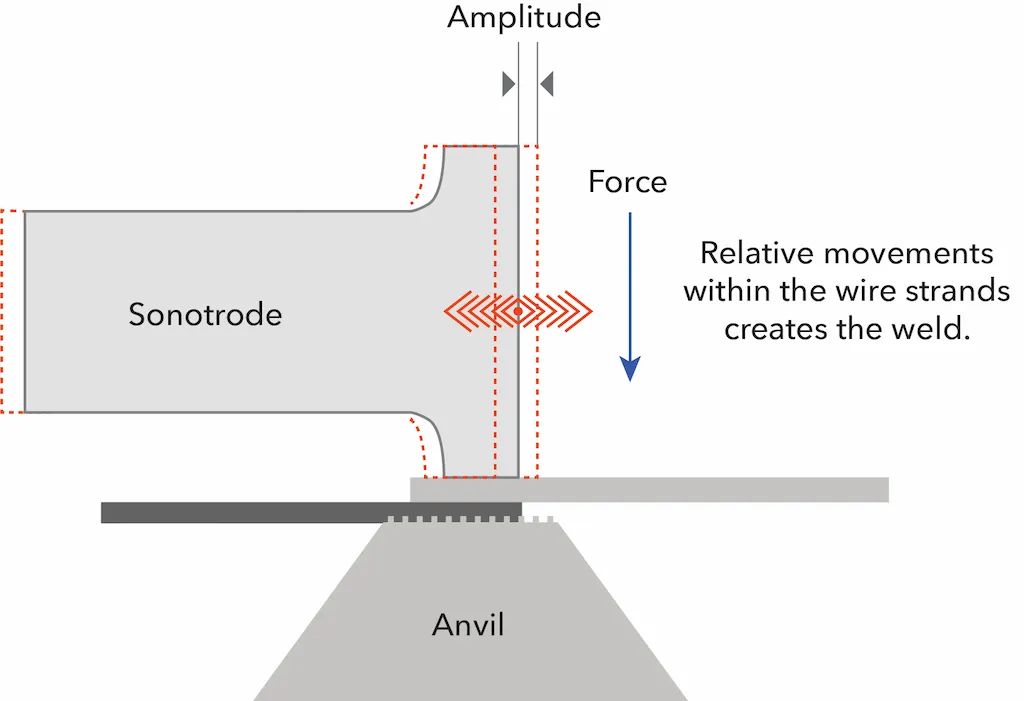

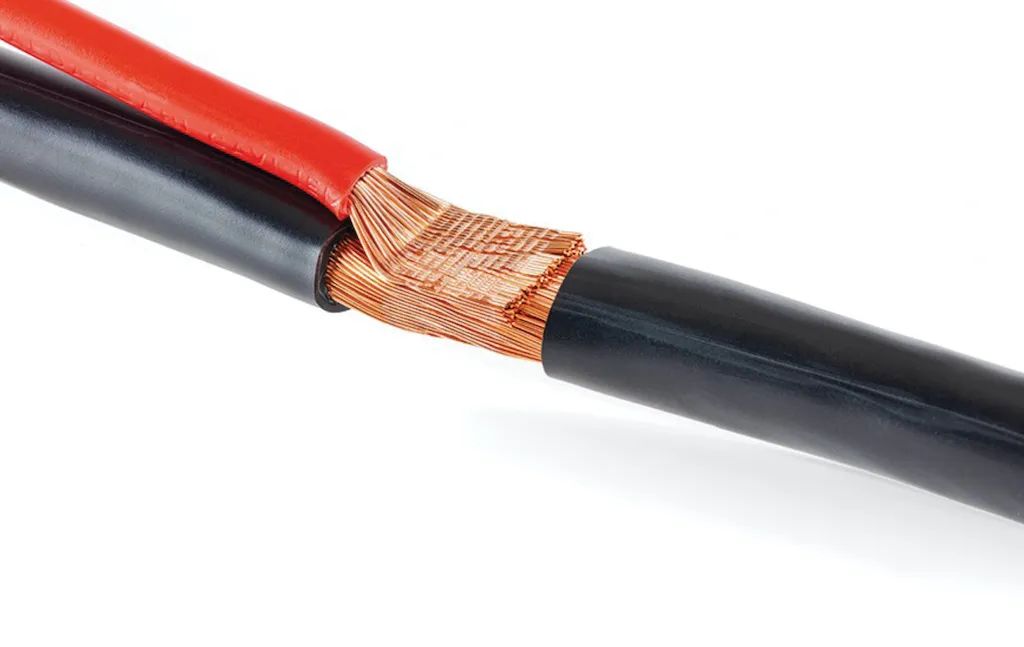

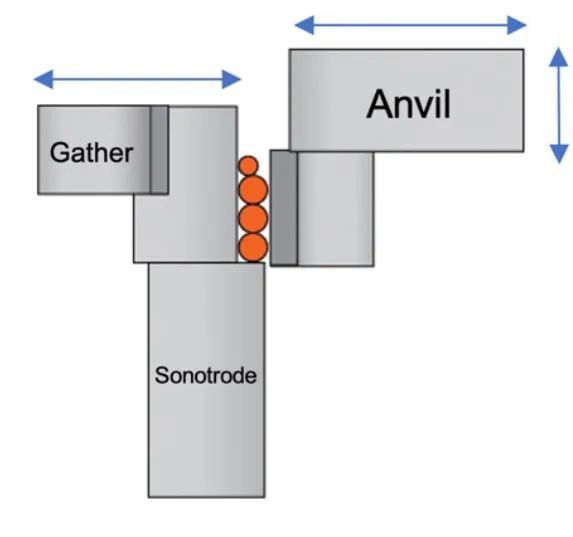

Il filo è impilato tra lo strumento vibrante/oscillante (generatore di ultrasuoni) e l'incudine. Sono confinati in uno spazio predeterminato prima che la forza statica venga applicata tramite l'incudine. Quando si verificano le oscillazioni, la superficie metallica si riscalda e si plastifica e i fili si legano insieme mescolandosi tra loro a livello molecolare (Figura 6). Il risultato è una saldatura continua con una struttura a grana fine, simile a quella dei metalli lavorati a freddo. L'intero processo è molto veloce e la saldatura viene generalmente completata in meno di un secondo

Le giuntatrici a fusione più comuni oggi in uso funzionano con vibrazioni meccaniche ad una frequenza di 20 KHz. Le vibrazioni sotto la forza dissipano eventuali contaminanti e avviano la saldatura per attrito a freddo fino al completamento della saldatura. A causa dell'attrito sull'interfaccia di saldatura, l'aumento di temperatura del materiale di saldatura è inferiore al 30%. Pertanto non vi è alcun indurimento del filo che renderebbe fragili i trefoli nella zona di transizione della saldatura. Questo è uno dei tanti vantaggi rispetto alla saldatura a resistenza, che spesso fonde il materiale per formare una pepita.