CHE COSA STA CERCANDO?

CHE COSA STA CERCANDO?

I conduttori elettrici sono stati utilizzati per trasmettere segnali attraverso gli aerei sin dagli albori del volo e dei primi sistemi di propulsione. Con l'evolversi dei viaggi aerei, cambiano anche i requisiti per i cablaggi e i connettori utilizzati in questi sistemi.

Con il rapido progresso nel settore automobilistico, aerospaziale, delle apparecchiature mediche, delle apparecchiature industriali e in altri settori, i requisiti per i sistemi elettrici stanno diventando sempre più elevati. Il numero crescente di componenti e funzioni elettriche integrati nei dispositivi moderni ha comportato un aumento significativo del numero e del tipo di fili e cavi nei cablaggi elettrici. Questo cablaggio complesso richiede connettori, terminali, fili, fibre ottiche e altre tecnologie che richiedono strumenti di precisione.

sequenza temporale

Negli anni '40 tutti i terminali furono saldati

1953 AMP introduce i terminali a cilindro a crimpare

1957 I fratelli Cannon sperimentano terminali lavorati con cilindri a crimpare

1960 Buchanan introduce la pinza a crimpare a 4 tacche con cricchetto (Rif. MS3191)

1961 Boeing adotta lo standard ML-C-26500 del programma Minuteman

1963 MS3191-1 viene rilasciato come il primo strumento di crimpatura standard

Nel 1965 Daniels Manufacturing introdusse l'MS3191-4.

1969 MIL-T-22520 pubblicato e datato, sostituendo tutte le specifiche precedenti

1974 Modificato in MlL-C-22520, aggiunta la tabella con la barra

1996 Modificato in MIL-DTL-22520

Dal 2016 a oggi Modifiche SAE AS22520 completate

Crimpatura: allora e adesso

I primi connettori multipolare venivano terminati saldando conduttori a terminali non rimovibili. Tuttavia, le applicazioni ad alta temperatura e la necessità di un servizio sul campo semplice e affidabile hanno portato all'introduzione di connettori con terminali rimovibili. Sono crimpati ai conduttori anziché saldati.

I primi utensili di crimpatura standard per crimpare questi nuovi terminali furono introdotti all'inizio degli anni sessanta. MS3191-1 è un disegno militare che definisce lo strumento e i suoi accessori.

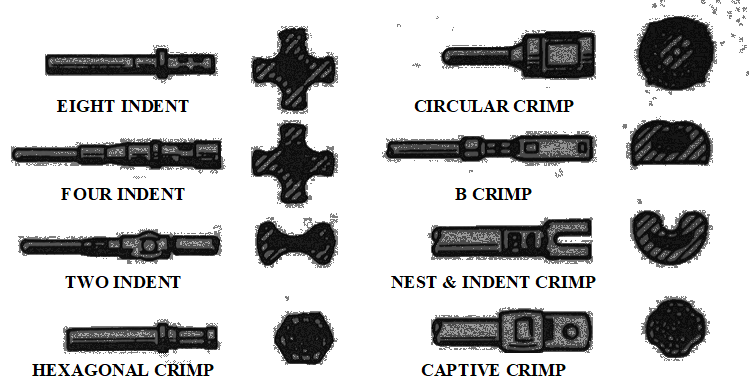

L'MS3191-1 presenta uno schema di crimpatura a quattro rientranze e un posizionatore di arresto positivo che controlla la corsa del penetratore (profondità di crimpatura).

Il design MS3191-1 è un compromesso tra semplicità operativa e prestazioni di crimpatura poiché la profondità di crimpatura di un determinato terminale non può essere regolata per adattarsi ai diversi diametri dei conduttori da crimpare. Tuttavia, si adatta ai connettori a crimpare di quell'epoca. Ben presto venne introdotto un design dell'utensile migliorato con profondità di crimpatura regolabile in modo indipendente come MS3191-4.

L'MS3191-4 è dotato di regolazioni interne completamente indipendenti dal posizionatore, che consentono la selezione di sette profondità di crimpatura indipendenti, consentendo la crimpatura ottimale di conduttori che vanno da AWG 12 a 26, indipendentemente dalla dimensione del cilindro del contatto. MS3191-4 introduce inoltre l'uso di un penetratore a doppia estremità per produrre otto modelli di crimpatura di rientranza che raggiungono costantemente valori di rottura a trazione e proprietà meccaniche superiori.

L'MS3191-4 introduce il concetto di una testa a torretta contenente tre posizionatori che possono essere utilizzati senza la necessità di separare nessuno dei posizionatori dallo strumento di crimpatura di base.

Nel 1969 furono sviluppate specifiche militari per due strumenti di crimpatura per sostituire i disegni militari esistenti. Sono MIL-T-22520C (Navy) e MIL-T-83724 (US Air Force), che definiscono strumenti di crimpatura di dimensioni standard simili a MS3191-4, ma con un intervallo di profondità di crimpatura ampliato a otto livelli. Queste specifiche definiscono anche uno strumento di microcrimpatura per crimpare conduttori piccoli fino a 32 AWG. I due documenti furono fusi nel MIL-C-22520D nel 1971. Tutti i precedenti standard militari per strumenti di crimpatura, incluso MS3191, furono successivamente cancellati. Questo elenco include le specifiche per gli strumenti di crimpatura con tacca, gli strumenti di crimpatura per capicorda, gli strumenti pneumatici, gli strumenti di crimpatura per cavi coassiali e altri strumenti di crimpatura speciali.

MIL-DTL-22520 stabilisce un'unica specifica che definisce i requisiti prestazionali per tutti gli strumenti di crimpatura utilizzati su connettori elettrici standard militari. Ciò elimina gli sprechi e la confusione causati dall'applicazione sovrapposta di molti strumenti di crimpatura "standard" diversi a causa di numerosi disegni militari non correlati.

Concetto di crimpatura

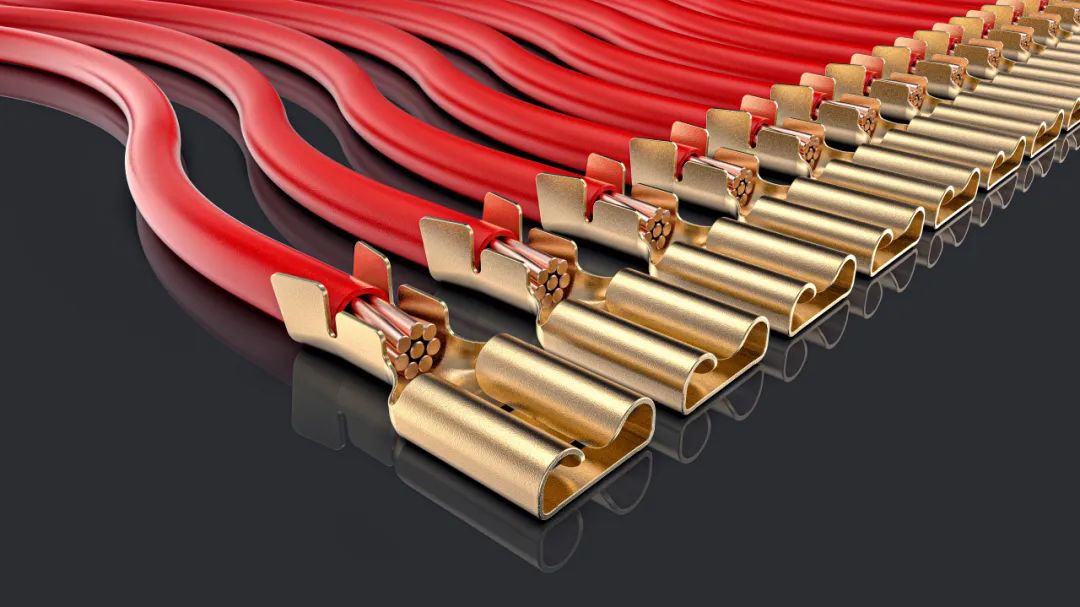

Come metodo di connessione elettrica, la crimpatura è ampiamente utilizzata nell'industria elettronica ed elettrica. Unisce saldamente il cilindro metallico al conduttore attraverso la pressione, garantendo che il terminale o l'estremità del contatto possano essere collegati saldamente al conduttore elettrico.

Per ottenere una crimpatura soddisfacente, la selezione e la combinazione di conduttori, cilindri di crimpatura e strumenti sono fondamentali. I conduttori devono avere una buona conduttività elettrica e resistenza meccanica per resistere alla corrente elettrica e allo stress meccanico durante il funzionamento. Il cilindro di crimpatura deve avere sufficiente elasticità e plasticità in modo da poter essere saldamente combinato con il conduttore sotto pressione per formare una connessione forte.

Se vengono utilizzati strumenti correttamente abbinati, i giunti creati hanno buone proprietà elettriche e meccaniche. Lo strumento soddisferà questi requisiti in modo coerente e affidabile, garantendo la ripetibilità con gli strumenti di controllo del ciclo di qualità.

La resistenza di un connettore a crimpare adeguatamente progettato e controllato deve essere uguale o inferiore a quella di un filo di uguale sezione. Le specifiche specificano i requisiti per la caduta di tensione in millivolt a correnti specificate.

La resistenza meccanica di un giunto a crimpare e la sua forza di estrazione (resistenza alla trazione) variano con la deformazione applicata (ovvero, la matrice di crimpatura dell'utensile determina la configurazione e la deformazione della crimpatura). Pertanto, modellando opportunamente la deformazione, si possono ottenere elevate forze di estrazione. La matrice nello strumento determina la configurazione di crimpatura completa, che spesso è un elemento del design del contatto e/o del connettore.

Alcune considerazioni sulla progettazione includono:

a) tipo di contatto, dimensione, forma, materiale e funzione,

b) il tipo e la dimensione dei cavi da accogliere,

c) Il tipo di strumento che deve essere configurato.